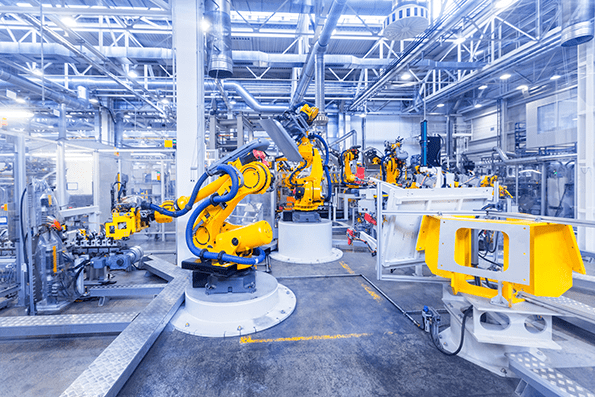

Gracias a la industria 4.0, se obtiene información completa de cualquier proceso de fabricación de extremo a extremo.

Se puede asegurar que hoy los fabricantes de todo el mundo están comenzando a adaptarse a la Industria 4.0 y a las actividades de las fábricas inteligentes, las cuales están dotadas de los últimos avances en tecnología como la interacción con todo tipo de dispositivos móviles, identificación por radiofrecuencia (RFID por sus siglas en inglés), wearables y sistemas automatizados.

Al aprovechar los datos proporcionados por estas tecnologías, así como los sensores conectados a entornos existentes, los fabricantes tienen la oportunidad de aumentar la producción y lograr operaciones totalmente conectadas en un futuro cercano.

Además, con estos datos los fabricantes pueden obtener una visibilidad sin precedentes en cada etapa de los procesos de fabricación y almacenamiento, incluido el cumplimiento de la cadena de suministros de extremo a extremo, el envío y la recepción, la identificación de los puntos críticos de error y, en general, información completa sobre el funcionamiento interno de sus operaciones.

Debido a estos beneficios abrumadores, se espera que el número de compañías que emplean una fábrica totalmente conectada, se duplique para 2022.

Lo primero es lo primero: Comprensión de los impactos de los procesos obsoletos en las operaciones de fabricación actuales y futuras

En una reciente encuesta que realizamos, tres de cada cuatro ejecutivos aseguraron que equipar al personal con nueva tecnología es una iniciativa importante para mejorar las operaciones y optimizar sus cadenas de suministro.

Esto no es una sorpresa, ya que, en otro estudio reciente realizado a 1.100 ejecutivos de manufactura de varias industrias, el 62 por ciento respondió que todavía usan lápiz y papel para rastrear pasos de producción vitales.

Los procesos manuales de captura e intercambio de información no solo son muy ineficientes, sino que también son altamente susceptibles al error humano.

Una nota manchada sobre una orden de producción o una verificación accidental en una hoja de orden de trabajo podría fácilmente dar como resultado millones de dólares en productos desperdiciados basados en imprecisiones.

Para comenzar a modernizar los entornos de fabricación, los ejecutivos primero deben evaluar sus procesos actuales, considerar las rutinas diarias de sus trabajadores y buscar formas en las que la tecnología se pueda utilizar para mejorar los flujos de trabajo, aumentar la eficiencia y, finalmente, integrarse en las operaciones conectadas por el Internet Industrial de las Cosas. (IIoT).

Específicamente, deben enfocarse en el presente y priorizar las inversiones que beneficien a su activo más importante: su plantilla actual y futura. Los trabajadores de hoy en día necesitan soluciones tecnológicas que puedan mejorar su productividad general sin interrumpir sus flujos de trabajo, mientras que la próxima generación de trabajadores digitales exigirán herramientas que ofrezcan la misma conectividad a la que se han acostumbrado en sus vidas cotidianas.

Los fabricantes pueden atraer a ambas generaciones equipándolos con una tecnología móvil sofisticada y fácil de usar que les permita acceder a software y sistemas administrativos en todas las áreas del entorno de fabricación.

Al hacerlo, las organizaciones obtendrán visibilidad en tiempo real de sus operaciones y también permitirán a sus empleados convertirse en miembros comprometidos de la moderna mano de obra para la fabricación.

Mientras tanto, los procesos obsoletos mencionados anteriormente desperdician un tiempo valioso e impactan negativamente en la productividad actual de los trabajadores, entrando en conflicto con las futuras demandas de movilidad para la información de los trabajadores.

Para aquellos que se encuentran actualmente en activo, los sistemas anticuados solo se suman negativamente a los factores estresantes ocupacionales, como el aumento de las cargas de trabajo, el aumento de las preocupaciones y el trabajo de horas extra, lo que puede llevar al agotamiento de los empleados y a la pérdida de productividad.

En lo que respecta a los nuevos integrantes de la fuerza laboral, los fabricantes deberán centrarse en la contratación para cubrir las 700.000 vacantes de empleados de fabricación cualificados que serán necesarios para a próxima década, en los procesos más antiguos que no ofrecen información inmediata relacionada con el flujo de trabajo o en la movilidad de la información. Será un momento decisivo.

Afortunadamente, cada uno de estos problemas puede solucionarse proporcionando a los trabajadores opciones móviles flexibles que pueden adaptarse a cualquier tipo de demanda de flujo de trabajo.

Soluciones móviles adecuadas para la mano de obra de manufactura moderna

Los trabajadores para la fabricación son dinámicos y requieren una movilidad constante, ya sea desplazándose en un taller a pie, trasladándose en un montacargas o en constante transición entre la oficina, la fábrica y el almacén. Por eso es increíblemente importante que la tecnología que utilizan los acompañe allá donde vayan.

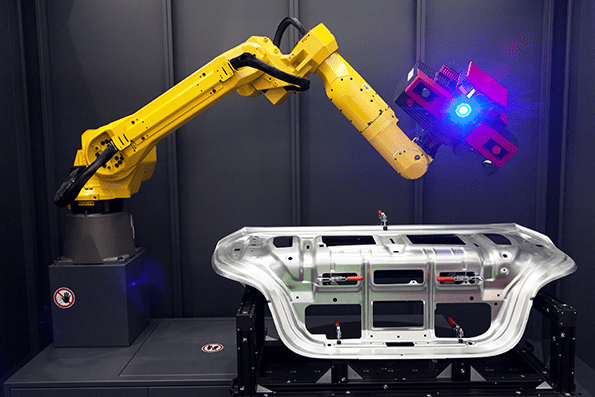

Por ejemplo, el proporcionar a los empleados en planta dispositivos de computación móviles y robustos que están equipados con un lector de código de barras incorporado, les permite generar actualizaciones de estado de inventario en tiempo real en los sistemas de back-office conectados, proporcionando a los responsables de almacén la información que necesitan para tomar las decisiones más acertadas y precisas.

En la actualidad, existen soluciones robustas basadas en tabletas que pueden equiparse a la medida con las características precisas de rendimiento, seguridad, conectividad y facilidad de uso necesarias para adaptarse a las preferencias de dispositivos individuales de los trabajadores móviles y abordar un amplio conjunto de flujos de trabajo de aplicaciones.

Dado que la mayoría de los fabricantes ahora ven el mejor seguimiento del inventario como un componente central necesario para el éxito operacional, es especialmente beneficioso que estas nuevas soluciones de movilidad robustas hayan sido diseñadas para ofrecer una combinación de características de tecnología específicas de fabricación (es decir, escaneo de código de barras, I / I especializado O, RFID y sistemas de ubicación en tiempo real (RTLS) que facilitan la captura, el intercambio y el análisis de información.

Sin embargo, no todos los dispositivos supuestamente «robustos» están diseñados para entornos empresariales, mucho menos de fabricación.

Hay que tener cuidado con los dispositivos de consumo que aseguran que una clasificación IP65 o IP68 es suficiente para el uso en fábricas, ya que, en realidad, carecen de las características de durabilidad inherentes de un dispositivo «resistente hasta el núcleo» de nivel empresarial, así como de las más avanzadas antenas inalámbricas, E / S y tecnologías de procesamiento que aseguran que los trabajadores permanezcan conectados a datos de misión crítica, y entre sí, en instalaciones con mucho tráfico y condiciones de trabajo peligrosas.

Los fabricantes también exigen verdaderos ciclos de vida empresariales y programas de servicio que garanticen la continuidad de soluciones de movilidad.

En otras palabras, es imperativo que los fabricantes desarrollen sus soluciones de movilidad utilizando las mejores tecnologías, si desean lograr el nivel deseado de visibilidad en todo el espectro de operaciones sin riesgo de pérdida o retraso de los datos.

En conclusión, cuando los trabajadores tienen el poder de la tecnología totalmente conectada en la palma de sus manos, pueden aumentar la productividad, la eficiencia y la precisión de la entrada de datos, todo lo cual tiene un impacto increíblemente positivo en el balance final.

Además, la tecnología de computación móvil robusta, preparada para el futuro, puede usarse para ayudar en el reclutamiento y la retención de personal, atrayendo a las nuevas generaciones de trabajadores esenciales para el éxito en la era de la Industria 4.0.

Por Tom McNeela – Director Senior de Gestión de Productos para Zebra Technologies.